Aplicações por Setor

Refrigeração para Flexografia e Rotogravura

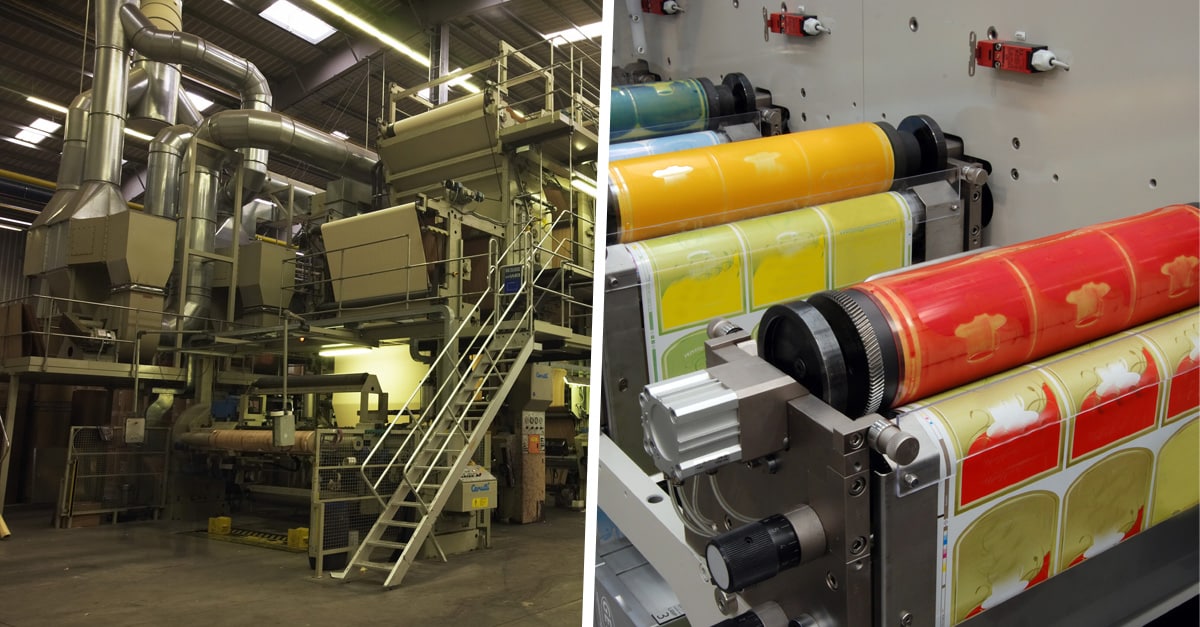

Chillers e termorreguladores para impressão gráfica de alta qualidade

Sistemas de refrigeração e controle térmico de precisão para máquinas flexográficas CI (tambor central), stack, rotogravura e offset. Temperatura de cilindros de 18°C a 25°C com precisão de ±0,5°C, fundamental para qualidade de impressão, registro perfeito de cores e máxima produtividade. Soluções para impressão em filmes plásticos, papel, cartão, alumínio e substratos especiais. Vazão de 20 a 500 L/min com pressão de 2 a 8 bar.

Falar com EspecialistaEspecificações Técnicas

Requisitos do Processo

O cilindro central (tambor) é o coração das máquinas flexográficas CI. Seu controle térmico preciso garante estabilidade dimensional do substrato durante a impressão, resultando em registro perfeito entre as 8, 10 ou 12 cores da máquina. Variações de apenas 1°C podem causar deslocamento de registro de até 0,1mm.

Os cilindros anilox transferem a tinta para os clichês. A temperatura afeta diretamente a viscosidade da tinta e, consequentemente, o volume de tinta transferido. Controle preciso garante densidade de cor uniforme ao longo de toda a bobina.

Cilindros onde são montados os clichês (chapas de impressão). O controle térmico evita dilatação diferencial entre cilindro e clichê, prevenindo distorções na imagem impressa.

Cilindros cromados gravados com a imagem. A temperatura afeta a transferência de tinta das células gravadas para o substrato. Controle preciso é essencial para reprodução fiel de retículas e meios-tons.

Tintas water-based requerem controle de temperatura para manter viscosidade estável. Temperatura muito baixa aumenta viscosidade e dificulta transferência; muito alta acelera secagem e causa entupimento.

Tintas solvent-based são sensíveis à temperatura que afeta taxa de evaporação do solvente. Controle adequado previne problemas de secagem prematura e formação de pele na tinta.

Tintas curáveis por UV ou feixe de elétrons requerem temperatura controlada para viscosidade adequada. Sistemas de cura UV geram calor significativo que deve ser dissipado.

Secagem de tintas entre estações de impressão. Temperatura e fluxo de ar controlados para evaporação uniforme de solventes sem danificar o substrato.

Rolos refrigerados após unidades de secagem para resfriar o substrato antes da próxima estação de impressão. Essencial para evitar blocking e problemas de aderência.

Processo de laminação de filmes com adesivo hot-melt. Temperatura precisa do rolo de laminação garante aderência uniforme sem danificar o substrato.

Laminação com adesivos solvent-based ou water-based. Controle de temperatura do ambiente e dos rolos para cura adequada do adesivo.

Climatização do ambiente de impressão para controle de umidade relativa. Umidade inadequada causa eletricidade estática no substrato, problemas de registro e defeitos de impressão.

Análise Técnica

A Ciência da Impressão Flexográfica e o Papel da Temperatura

A flexografia é um processo de impressão rotativa que utiliza clichês flexíveis (fotopolímeros) e tintas de baixa viscosidade. É o processo dominante para impressão de embalagens flexíveis, rótulos, papéis de embrulho e caixas de papelão ondulado. A qualidade da impressão flexográfica depende criticamente do controle térmico em múltiplos pontos do processo.

Impacto da Temperatura na Qualidade de Impressão

A temperatura afeta praticamente todos os aspectos do processo flexográfico:

| Parâmetro | Efeito da Temperatura Alta | Efeito da Temperatura Baixa |

|---|---|---|

| Viscosidade da Tinta | Reduz viscosidade, excesso de tinta | Aumenta viscosidade, falta de tinta |

| Registro de Cores | Dilatação do substrato, desregistro | Contração, desregistro oposto |

| Secagem | Secagem rápida, entupimento | Secagem lenta, blocking |

| Qualidade do Ponto | Ganho de ponto excessivo | Pontos falhados, áreas abertas |

| Aderência | Pode prejudicar ancoragem | Aderência inadequada |

Máquinas Flexográficas CI vs. Stack

Existem dois tipos principais de máquinas flexográficas, cada uma com requisitos térmicos específicos:

- Máquinas CI (Central Impression): Utilizam um único cilindro central (tambor) de grande diâmetro ao redor do qual ficam posicionadas as estações de impressão. O controle térmico do tambor é crítico pois todas as cores são impressas sobre o mesmo cilindro. Capacidade típica de refrigeração: 30-100 kW.

- Máquinas Stack: Estações de impressão empilhadas verticalmente, cada uma com seu próprio cilindro de impressão. Requerem controle individual de cada estação. Capacidade típica: 5-15 kW por estação.

Rotogravura: Precisão Máxima

A rotogravura utiliza cilindros metálicos gravados com a imagem. É o processo de maior qualidade para impressão de embalagens, especialmente para reprodução de fotografias e gradientes. Os cilindros cromados são extremamente sensíveis à temperatura:

- Variação de 1°C causa expansão de ~11 μm/m no cilindro de aço

- Afeta diretamente o volume das células gravadas

- Impacta a transferência de tinta e densidade de cor

- Controle de ±0,3°C é ideal para trabalhos de alta qualidade

Dimensionamento de Sistemas de Refrigeração

O cálculo da capacidade de refrigeração para máquinas de impressão considera:

- Calor gerado por atrito: Contato entre cilindros, clichês e substrato

- Calor de secagem: Ar quente dos túneis de secagem transferido ao substrato

- Calor de lâmpadas UV: Sistemas de cura UV geram calor significativo

- Velocidade da máquina: Maior velocidade = maior geração de calor

- Largura de impressão: Máquinas mais largas requerem maior capacidade

Regra prática: 1-2 kW de refrigeração por metro de largura de impressão por estação de cor.

Controle de Umidade na Impressão

A umidade relativa do ambiente de impressão afeta:

- Eletricidade estática: Umidade baixa (<40% UR) aumenta cargas estáticas no substrato, causando problemas de alimentação e aderência de poeira

- Estabilidade dimensional: Papel e cartão absorvem/liberam umidade, alterando dimensões

- Secagem de tintas: Umidade alta retarda secagem de tintas water-based

- Conforto dos operadores: Ambiente controlado melhora produtividade

Desafios do Setor

Cilindros de impressão precisam de temperatura controlada com precisão de ±0,5°C para manter viscosidade correta da tinta e estabilidade dimensional. Variações causam problemas de registro, densidade de cor e qualidade do ponto.

Máquinas modernas operam a 400-600 m/min. Nessas velocidades, variações térmicas mínimas causam desregistro visível entre cores. O sistema de refrigeração deve responder rapidamente a mudanças de carga.

Uma máquina flexográfica pode ter 10+ zonas com temperaturas diferentes: cilindro central, anilox, tintas, secagem, chill rolls, laminação. Cada zona requer controle independente.

Diferentes substratos (BOPP, PET, PE, papel, alumínio) têm coeficientes de dilatação diferentes. O sistema deve permitir ajustes rápidos de temperatura para cada material.

Tintas water-based, solvent-based e UV têm requisitos térmicos distintos. Sistemas devem ser versáteis para atender diferentes formulações.

Sistemas de refrigeração e secagem representam parcela significativa do consumo energético. Otimização é essencial para competitividade e sustentabilidade.

Indústrias gráficas frequentemente operam em regime contínuo. O sistema de refrigeração deve manter desempenho consistente sem interrupções.

Controle de temperatura e umidade do ambiente de produção para evitar eletricidade estática, condensação e variações dimensionais do substrato.

Nossas Soluções

Resfriamento dedicado para cilindros de impressão com precisão de ±0,5°C. Modelos de 5 a 50 kW com bomba integrada e reservatório. Ideal para máquinas stack e aplicações dedicadas.

Ver ProdutoControle preciso de temperatura para sistemas de tinta, cilindros anilox e porta-clichê. Aquecimento e resfriamento em um único equipamento com resposta rápida (<30 segundos).

Ver ProdutoSistema centralizado para múltiplas máquinas de impressão. Capacidades de 50 a 500 kW com redundância e eficiência energética superior. Ideal para parques gráficos.

Ver ProdutoControle de temperatura de água para sistemas de lavagem de cilindros e clichês. Mistura proporcional de água quente e fria para temperatura precisa.

Ver ProdutoClimatização do ambiente de produção para controle de temperatura e umidade. Evita eletricidade estática e variações dimensionais do substrato.

Ver ProdutoControle de umidade em áreas de armazenamento de bobinas e ambiente de produção. Previne problemas de condensação e eletricidade estática.

Ver ProdutoClimatização de áreas de acabamento, expedição e escritórios. Ambiente confortável para operadores e controle de temperatura para materiais.

Ver ProdutoProjetos customizados para linhas de impressão específicas, incluindo rotogravura, offset e impressão digital de grande formato.

Ver ProdutoNormas e Regulamentações

Benefícios para seu Negócio

Caso de Sucesso

Indústria de Embalagens Flexíveis - Campinas/SP

Modernização completa do sistema de refrigeração para parque gráfico com 6 máquinas flexográficas CI de 8 e 10 cores, 2 máquinas de rotogravura e 3 laminadoras. O projeto substituiu sistema obsoleto de 15 anos por solução centralizada com chillers de alta eficiência, termorreguladores individuais para cada máquina e sistema de monitoramento integrado. A instalação foi realizada em fases para minimizar impacto na produção.

Aplicações Relacionadas

Explore outras aplicações para Aplicações por Setor

Pronto para otimizar seu processo?

Nossa equipe de engenheiros está pronta para desenvolver a solução ideal para sua aplicação.